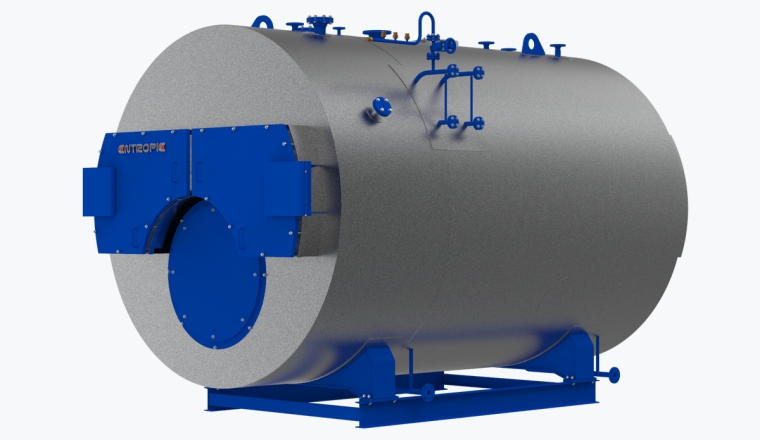

Caldera de vapor ТТ200

Las ТТ200 son calderas de vapor pirotubulares de tres pasos fabricadas en acero con una potencia de 500–30.000 kg/h. Generan vapor saturado con presiones de servicio de 0,8 МPа, 1,2 МPа o 1,6 МPа. Para su funcionamiento se emplean hidrocarburos tanto gaseosos como líquidos.

- < 30 000 kg/h

- 16 bar

- 204 °C

Amplio rango de capacidades para la solución de cualquier tarea. Capacidad de generación de vapor desde 0,5 t/h hasta 30 t/h;

Gran selección de niveles de equipamiento. Con el equipamiento completo o parcial las calderas están dotadas de sistemas de manejo y control automático ENTROMATIC de la serie EBC 501.10, versión simplificada EBC 503 (hasta 5 t/h) o la última versión EBC 701, además de todos los sensores y aparatos de seguridad necesarios, lo que hace que el uso de estas calderas sea seguro y confiable;

El modelo de estructura resistente de la caldera, con la fijación del tubo de fuego y la primera cámara giratoria al cuerpo de la caldera mediante anclajes, proporciona fiabilidad y larga vida útil a esta;

Tubo de fuego corrugado. Para algunas dimensiones estándar de las calderas, donde es preciso, el tubo de fuego es corrugado, lo que permite alcanzar una alta resistividad cíclica.

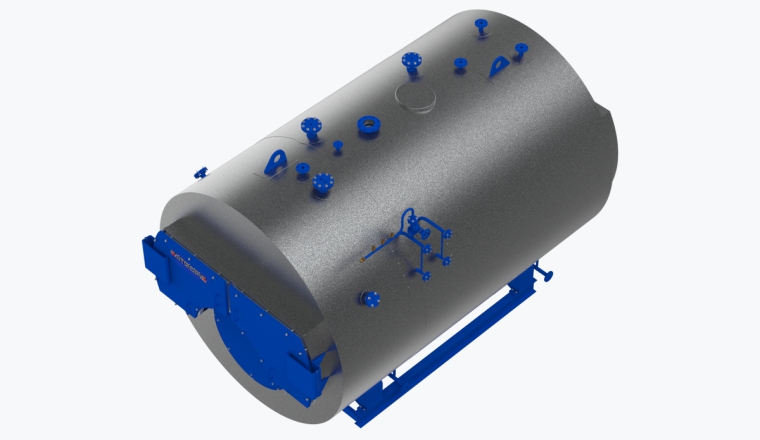

Distribución simétrica de los tubos de humo. Permite colocar las bocas de inspección tanto en la parte superior como en la inferior de la caldera. Esto hace posible realizar la revisión y limpieza de la zona «muerta»: espacio debajo del tubo de fuego.

Versatilidad de la estructura de la tobera del quemador. La tobera de la caldera puede tener cualquier geometría necesaria, cualquier ángulo de apertura o cualquier diámetro de garganta, esto hace que la caldera sea compatible con cualquier dispositivo quemador;

Fijación del quemador mediante la placa de quemadores o una brida-alargadora. Esta solución permite la instalación de dispositivos quemadores de cualquier fabricante. Utilizar una cabeza de quemador larga o corta ya no es un problema;

Apertura total de las compuertas frontales de la cámara giratoria. El mantenimiento técnico rutinario y los trabajos de limpieza de las superficies de intercambio de calor no requieren el desmontaje del dispositivo quemador. El panel tubular delantero, la superficie interior del tubo de fuego y los tubos de humo son completamente accesibles para la revisión y limpieza;

Base sólida. La estructura de la base está hecha en forma de un bastidor rígido soldado. El peso propio de la caldera llena de agua de alimentación está distribuido de manera homogénea por toda la superficie de apoyo. Esta caldera no requiere ninguna fijación adicional a los cimientos de la obra para su instalación dentro de salas fijas de calderas;

Compatibilidad con diferentes tipos de dispositivos quemadores. Funcionamiento correcto en conjunto con quemadores modulares automáticos de múltiples etapas;

Valores máximos del rendimiento operativo entre las calderas de esta clase.

Intercambio de calor intensivo por convección. El diseño termomecánico de la caldera es óptimo para la generación eficiente de vapor con una presión predeterminada;

Intercambio de calor intensivo por radiación. El tubo de fuego de paredes lisas o corrugado se cubre completamente con el caloportador. Permite recibir el máximo de la radiación de la antorcha y transmitir el calor recibido al caloportador;

Área máxima de superficies netas de intercambio de calor dentro del rango de dimisiones exteriores establecidas. Durante el proceso de diseño de las calderas se presta especial atención a la óptima selección de la relación entre las superficies de intercambio de calor del segundo y tercer paso con el fin de aumentar sus propiedades termomecánicas.

Superficies de intercambio de calor adicionales. La primera cámara giratoria está completamente cubierta con agua de alimentación y, por lo tanto, supone otra superficie más para el intercambio de calor por convección.

Aislamiento térmico de calidad. Para el aislamiento térmico del cuerpo de la caldera, se emplean láminas acolchadas de lana mineral con bajos coeficientes de conductividad térmica. Lo que reduce al mínimo la pérdida de energía hacia el medio ambiente a través del revestimiento de la caldera.

Unidad de la caldera. El equipamiento completo de la caldera incluye el dispositivo quemador, el módulo de automatización, los armarios eléctricos y todos los sensores y aparatos de seguridad necesarios, así como también todo el sistema de tuberías y el módulo de bombeo. Esta solución permite obtener una caldera lista para su uso sin inversiones adicionales en cañería y montaje. Por tanto, es más viable económicamente y garantiza un correcto ensamblaje de los componentes.

Perfiles laminado y tubular de alta calidad. Para la fabricación de las calderas, se emplean perfiles laminados y tuberías producidos en empresas siderúrgicas líderes en su sector. Todos los materiales pasan un control de recepción con el fin de comprobar su conformidad con los parámetros físicos y químicos declarados en la especificación de las marcas de acero seleccionadas con base en los cálculos de durabilidad para cada dimensión estandarizada de la caldera.

Sistema de control de calidad multinivel en todas las etapas de la producción. Laboratorio certificado que efectúa el control no destructivo, visual y de medición, de acuerdo con los requerimientos de la ficha de control de cada producto.

Ensayos hidráulicos obligatorios. En la etapa final de la fabricación cada producto es sometido a ensayos hidráulicos.

Máxima automatización del proceso de fabricación. Empleo de soldadura automatizada en la fabricación. Los centros de trabajo están equipados con todo lo necesario (maquinaria y aparejos), lo que contribuye positivamente en el correcto ensamblaje de las piezas y acabados de calidad para los bordes de las piezas soldadas.

¿Qué fabricamos?

Fabricación de sistemas de calderas de alta calidad para la generación de energía térmica en forma de agua caliente y vapor.