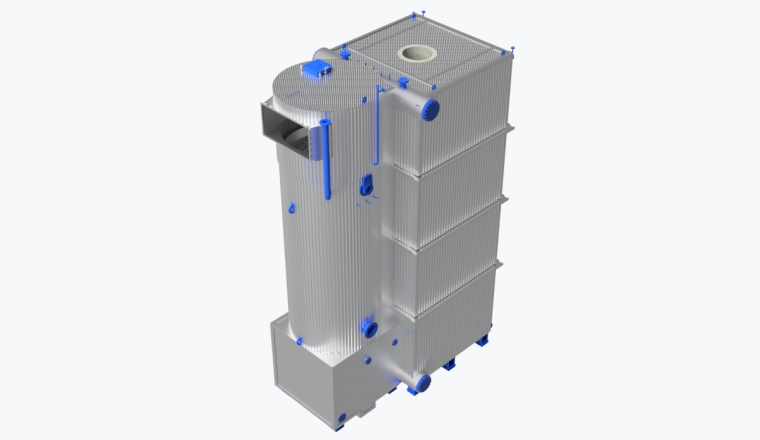

Caldera calentadora de agua ТТ300

Las calderas acuotubulares TT300 para calentamiento de agua se fabrican en serie dentro de un rango de potencia calorífica nominal desde 20 hasta 80 MW con presión de operación de agua de hasta 1,6 MPa (16 kgf/cm2 sobr.) y temperatura máxima de agua en la salida de la caldera de 170 °С.

- < 80 000 kW

- 16 bar

- 170 °C

Amplio rango de capacidades disponibles. Potencia calorífica de las calderas desde 20.000 hasta 80.000 kW;

Gran selección de niveles de equipamiento. Con el equipamiento completo o parcial las calderas están dotadas de sistemas de manejo y control automático ENTROMATIC de la serie 301 o 300M, además de todos los sensores y aparatos de seguridad necesarios, lo que hace que el uso de estas calderas sea completamente seguro y fiable;

100% estanqueidad al gas. Todos los elementos de la caldera, en el lado del gas, son herméticos. No se requiere la instalación de un aspirador de humos;

Modelo flexible. Durante la tramitación del pedido se puede elegir una apertura derecha o izquierda, así como el ángulo de giro del conducto de evacuación de gases de combustión. Por lo tanto, la caldera puede ser instalada en cualquier sala de calderas;

Facilidad de mantenimiento. Para los trabajos de mantenimiento en la caldera, están previstas las bocas de acceso a las superficies internas de intercambio de calor. El intercambiador de calor gasotubular está equipado con un sistema de pulverización que ayuda en la limpieza química de las superficies interiores de los tubos de humo.

Versatilidad de la estructura de la tobera del quemador. La tobera de la caldera puede tener cualquier geometría necesaria, cualquier ángulo de apertura o cualquier diámetro de garganta, esto hace que la caldera sea compatible con cualquier dispositivo quemador;

100% ensamblado durante el montaje. Cada una de las calderas se somete a un proceso de ensamblaje de control de todos los elementos en su posición de diseño (servicio). Para ello, la fábrica cuenta con un taller especial con una altura de 23,1 metros;

Compensación de la expansión térmica. El diseño de la caldera prevé unos soportes flotantes (deslizante), lo que evita la concentración de tensiones en los puntos críticos de la caldera debidas al desplazamiento lineal y angular de sus elementos;

Sustitución. Se puede instalar la caldera en cualquier sala con dimensiones apropiadas con la ayuda de bastidores de transición y gracias a la gran flexibilidad de soluciones de diseño de las calderas;

Compatibilidad con diferentes tipos de dispositivos quemadores. Funcionamiento correcto en conjunto con quemadores modulares automáticos de múltiples etapas;

Valores máximos del rendimiento operativo entre las calderas de esta clase.

Diseño mixto que combina las ventajas de las calderas acuotubulares y pirotubulares;

Intercambio de calor intensivo por convección. Los tubos de humo del intercambiador de calor tienen instalados turbulizadores de flujo de gases de combustión. Los turbulizadores están fabricados en acero pirorresistente altamente aleado y se caracterizan por una larga vida útil;

Intercambio de calor intensivo por radiación. El gran área de las superficies de las paredes del hogar, fabricada en láminas tubulares herméticas, percibe de manera eficiente la radiación de la antorcha desplegada en la cavidad del hogar;

Gran volumen de agua. La caldera posee una enorme capacidad de acumulación, lo que causa un funcionamiento menos intenso del dispositivo quemador y, como consecuencia, un gran ahorro en combustible;

Aislamiento térmico de calidad. Para el aislamiento térmico del cuerpo de la caldera, se emplean láminas acolchadas de lana mineral con bajos coeficientes de conductividad térmica. Lo que reduce al mínimo la pérdida de energía hacia el medio ambiente a través del revestimiento de la caldera.

Unidad de la caldera. El equipamiento completo de la caldera incluye el dispositivo quemador, el módulo de automatización, los armarios eléctricos y todos los sensores y aparatos de seguridad necesarios, así como también todo el sistema de tuberías y el módulo de bombeo. Esta solución permite obtener una caldera lista para su uso sin inversiones adicionales en cañería y montaje. Por tanto, es más viable económicamente y garantiza un correcto ensamblaje de los componentes.

Perfiles laminado y tubular de alta calidad. Para la fabricación de las calderas, se emplean perfiles laminados y tuberías producidos en empresas siderúrgicas líderes en su sector. Todos los materiales pasan un control de recepción con el fin de comprobar su conformidad con los parámetros físicos y químicos declarados en la especificación de las marcas de acero seleccionadas con base en los cálculos de durabilidad para cada dimensión estandarizada de la caldera.

Sistema de control de calidad multinivel en todas las etapas de la producción. Laboratorio certificado que efectúa el control no destructivo, visual y de medición, de acuerdo con los requerimientos de la ficha de control de cada producto.

Ensayos hidráulicos obligatorios. En la etapa final de la fabricación cada producto es sometido a ensayos hidráulicos.

Máxima automatización del proceso de fabricación. Empleo de soldadura automatizada en la fabricación. Los centros de trabajo están equipados con todo lo necesario (maquinaria y aparejos), lo que contribuye positivamente en el correcto ensamblaje de las piezas y acabados de calidad para los bordes de las piezas soldadas.